在新能源汽车产业加速迭代的当下,核心零部件制造对生产设备的长期稳定性提出了严苛要求。尤其是锂电池防爆阀等关键结构的焊接工艺,不仅需要满足精密加工标准,更要经得起长年累月的高强度运行考验。

在华东某大型汽车零部件制造基地,一批五年前上线的多波长复合焊接系统至今仍稳定服役,用实打实的运行表现彰显了国产激光焊接装备的过硬品质。

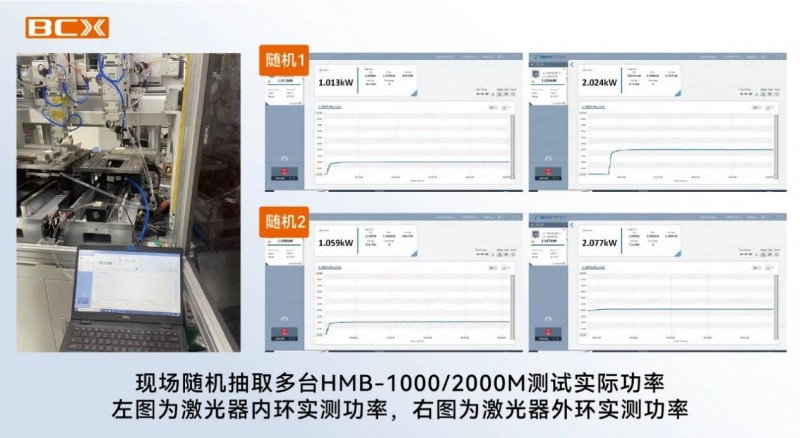

实测数据亮眼:五年运行仍保出厂级性能

据现场实测统计,该基地部署的上百台多波长复合激光焊接系统,在连续运行五年后,功率衰减率被严格控制在 3%/ 年以内,部分设备甚至保持着出厂时的功率标准。作为对比,传统 “1 台连续 + 1 台半导体” 外部复合方案的半导体激光器,2 年最大衰减率可达 50%,两者稳定性差距显著。

△现场实测数据

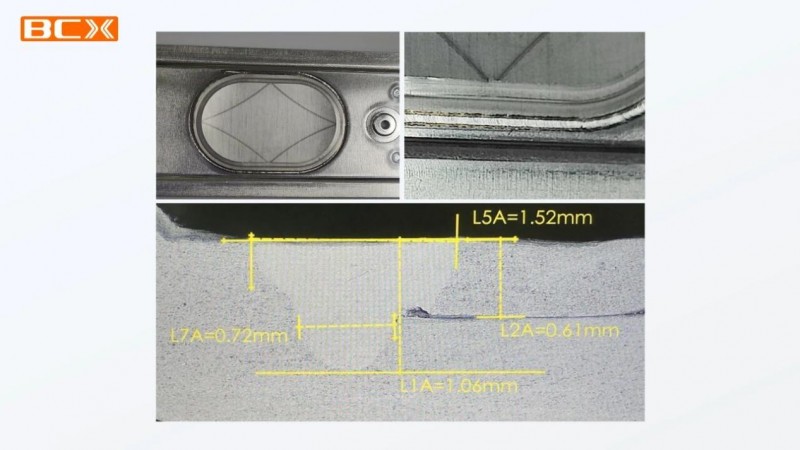

在防爆阀焊接核心参数测试中,该系统表现同样稳定:焊接速度维持在 300mm/s,熔深精准控制在 0.7mm 以内,爆破压力稳定在 0.8±0.15Mpa 范围,完全满足锂电池安全结构的严苛工艺要求。防爆阀作为锂电池压力异常时的关键泄压部件,其焊接质量直接关系到电池安全,而该系统五年间始终保持的工艺一致性,为终端产品可靠性提供了核心保障。

△防爆阀焊接表面效果图

技术突破:破解高反材料焊接难题

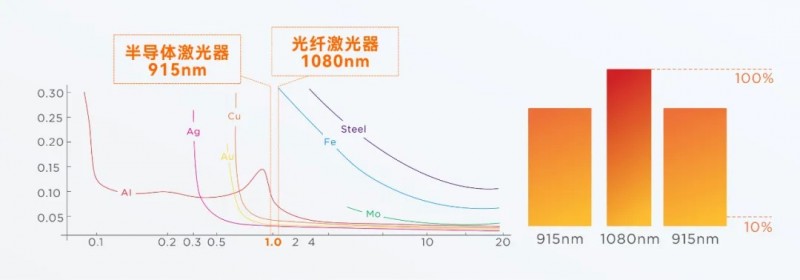

现场技术分析显示,该激光焊接系统的长效稳定表现,源于其针对性的技术设计。其采用 1080nm 与 915nm 双波长复合输出方案,核心光束实现深熔焊接,外环光束则平缓匙孔周围温度梯度,有效减少气孔、裂纹等缺陷,同时降低焊接飞溅。这种设计对铜、铝等高反射材料焊接尤为适用,解决了传统激光焊接在高反材料加工中易出现的能量损耗、部件损伤等问题。

△半导体红外复合

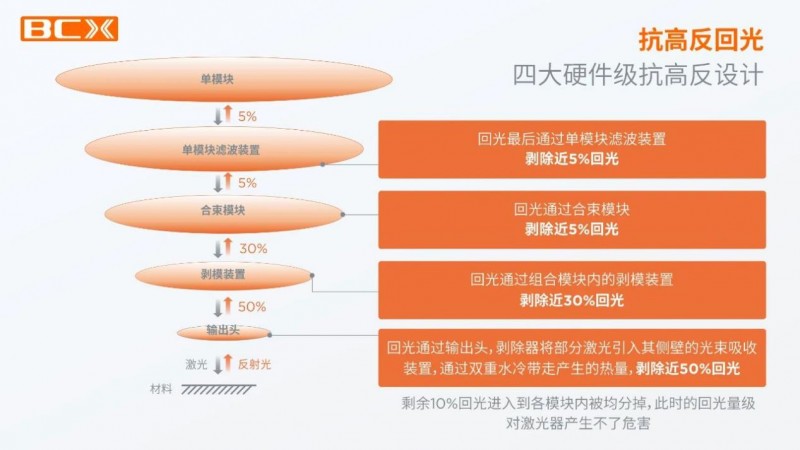

更为关键的是其四重硬件级抗高反结构:回光经输出头时被剥除近 50%,合束模块剥除近 5%,组合模块内的剥模装置剥除近 30%,最后经单模块滤波装置再剥除近 5%,剩余 10% 回光被各模块均分吸收,不会对设备造成危害。这一设计大幅提升了设备在高反材料加工中的稳定性,降低了维护频率与成本。

△四重硬件级抗高反结构

与传统外部光路复合方式不同,该系统采用内部光路复合技术,通过单光纤输出、一套准直聚焦配置,无需单独调整焦距和对中,不仅简化了操作流程,更提升了光路稳定性。同时,半导体激光经合束器输出,受回光影响更小,进一步延长了设备使用寿命。此外,设备设计阶段预留的 “功率冗余”,让关键光学与电气组件工作在合理负载区间,避免了长期极限运行导致的加速老化。

△宝辰鑫HMB多波长复合焊接子系统采用内部合束方式

客户反馈:复杂环境下的稳定表现获认可

“五年间,这些设备在昼夜温差、设备振动等复杂生产环境中,基本无需大幅调整,有效保障了产线效率。” 该制造基地产线负责人表示,一体化设计减少了外部光路调试的工作量,而稳定的焊接质量则让产品合格率始终保持在高位水平,为企业降本增效提供了有力支撑。

除了产品本身的设计优势,完善的服务体系也为设备长期稳定运行提供了支撑。据了解,设备供应方建立了快速响应机制,及时处理服务需求,同时定期开展专项培训,为操作人员提供光学基础与工艺优化指导,帮助设备始终保持最佳运行状态。

行业意义:为智能制造提供长效参考

在新能源汽车行业提质降本成为共识的背景下,生产设备的长期稳定性直接关系到企业的综合竞争力。这款连续运行五年仍保持低衰减、高精度的激光焊接系统,为行业提供了可参考的长效装备解决方案。

五年时间足以见证行业技术的多轮迭代,但这些激光焊接系统依然在关键工序中发挥核心作用。其背后的抗高反设计、内部合束技术、合理冗余配置等理念,不仅解决了当下高反材料精密焊接的痛点,更诠释了智能制造装备 “耐用性” 与 “精准性” 兼具的发展方向。对于制造企业而言,选择经得起时间考验的生产设备,既是降低运维成本的现实需求,也是保障产品质量稳定性的核心前提。

随着新能源汽车、锂电池等产业的持续发展,对精密焊接装备的需求将进一步提升,而长效稳定、低耗高效的设备,有望成为行业选型的核心标准。这款经过五年实地验证的激光焊接系统,无疑为行业发展提供了有价值的实践参考。